SLA (stereolithografie)

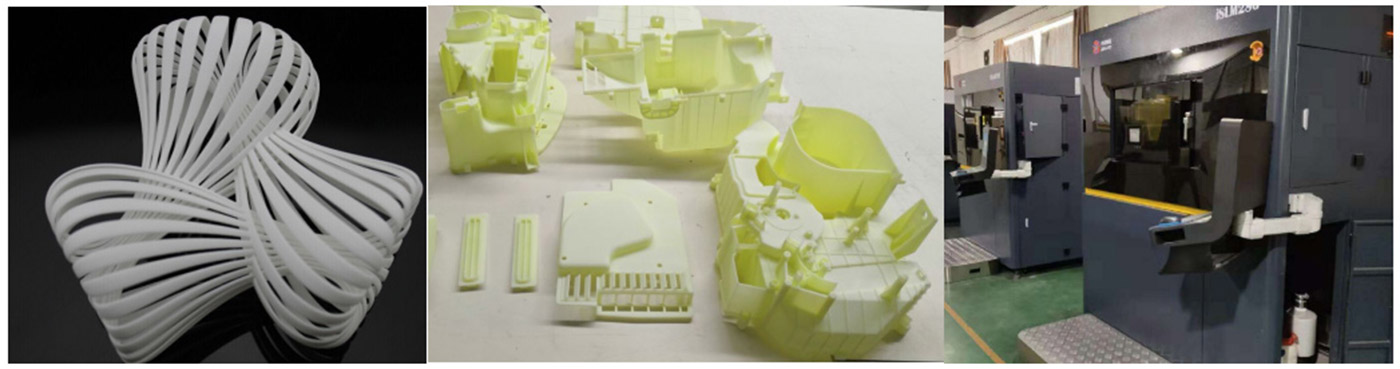

• Beskrywing: SLA is 'n foto-uithardende vormtegnologie, wat verwys na die metode om drie-dimensionele vaste laag vir laag te vorm deur die polimerisasiereaksie van vloeibare fotogevoelige hars deur ultravioletbestraling. Die werkstuk wat deur SLA voorberei is, het 'n hoë dimensionele akkuraatheid en is die vroegste kommersiële 3D-druktegnologie.

• Drukmateriaal: fotosensitiewe hars

• Sterkte: fotosensitiewe hars het nie genoeg taaiheid en sterkte nie en breek maklik. Terselfdertyd is die gedrukte onderdele onder hoë temperatuur maklik buigbaar en vervorm, en is die dravermoë onvoldoende.

• Kenmerke van die finale produk: SLA-gedrukte werkstukke het goeie besonderhede en 'n gladde oppervlak, wat gekleur kan word deur spuitverf en ander prosesse.

Selektiewe lasersintering (SLS)

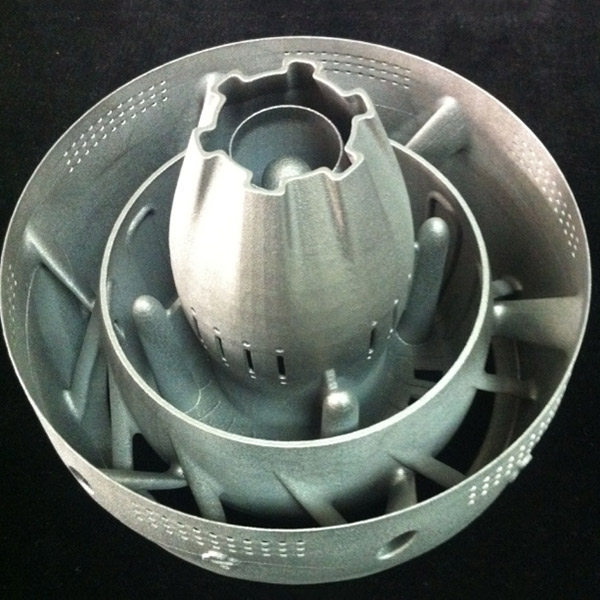

• Beskrywing: SLS is 'n selektiewe laser sintertegnologie, soortgelyk aan SLM-tegnologie. Die verskil is die laserkrag. Dit is 'n vinnige prototiperingsmetode wat infrarooi laser as hittebron gebruik om poeiermateriaal te sinter en drie-dimensionele dele laag-vir-laag te vorm.

• Drukmateriaal: Nylon poeier, PS poeier, PP poeier, metaal poeier, keramiek poeier, harssand en bedekte sand (algemene druk materiaal: nylon poeier, nylon plus glasvesel)

• Sterkte: materiaalprestasie is beter as ABS-produkte, en die sterkte en taaiheid is uitstekend.

• Kenmerke van die finale produk: die finale produk het uitstekende meganiese eienskappe en is geskik vir direkte produksie van meetmodelle, funksionele modelle en klein hoeveelhede plastiekonderdele. Die nadeel is dat die presisie nie hoog is nie, die oppervlak van die prototipe relatief rof is en dat dit gewoonlik met die hand gepoleer moet word, bespuit word met glaskrale, as, olie en ander na-verwerking.

CNC

• Beskrywing: CNC-bewerking is 'n aftrekkende vervaardigingsproses waarin die sagtewarebeheerstelsel instruksies gee om die gereedskap verskillende benodigde bewegings te laat uitvoer. In hierdie proses word verskillende presisie-instrumente gebruik om die grondstowwe te verwyder en onderdele of produkte te maak.

• Materiaal: CNC-verwerkingsmateriaal is redelik uitgebreid, insluitend plastiek en metale. Plastic handmodel-materiale is: ABS, akriel / PMMA, PP, PC, PE, POM, nylon, bakeliet, ens .; Metaalhandmodel-materiale is: aluminium, aluminium magnesiumlegering, aluminium sinklegering, koper, staal, yster, ens.

• Sterkte: verskillende materiale het verskillende sterk punte en is moeilik om te lys

• Kenmerke van die finale produk: CNC-bewerkte onderdele het 'n gladde oppervlak, hoë dimensionele akkuraatheid en die beste kompaktheid, en daar is 'n verskeidenheid opsies na die verwerking.

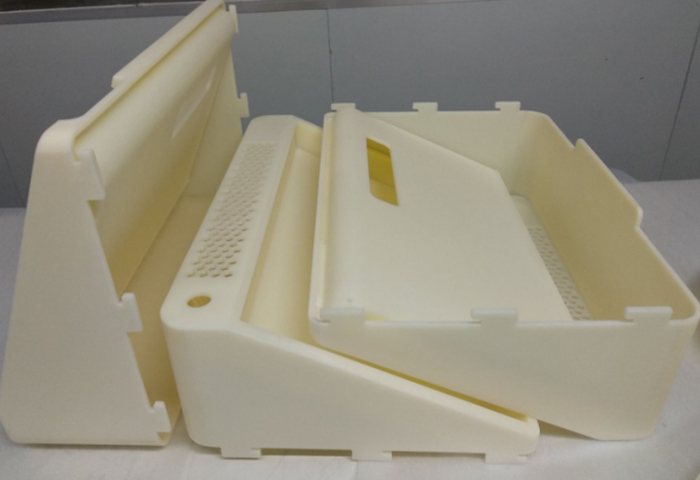

Vacuum Casting

• Beskrywing: vakuumgiettegnologie is om die prototipe (vinnige prototiponderdele, CNC handonderdele) te gebruik om 'n silikoonvorm onder vakuumtoestand te maak. Dit word ook gebruik om PU, ABS en ander materiaal te gooi om dieselfde kopie met die prototipe van die produk te kloon.

• Materiaal: ABS, PU, PVC, silikoon, deursigtige ABS

• Sterkte: die sterkte en hardheid is laer as die CNC-handonderdele. Gewone PU-materiaal is relatief broos, die taaiheid en weerstand teen hoë temperature is swak. ABS het 'n hoër sterkte, beter plastisiteit en makliker na-verwerking.

• Eienskappe van die finale produk: maklik om te krimp en vervorm; die akkuraatheid is gewoonlik net 0.2mm. Daarbenewens kan die vakuumgiethandonderdele slegs 'n hoë temperatuur van ongeveer 60 grade weerstaan, en is dit sterk en hard as laer as CNC-handonderdele.

Die vakuumgiettegnologie gebruik die prototipe van die produk om silikoonvorms onder vakuumstatus te maak, en neem materiale soos PU, ABS, ensovoorts in om onderdele onder vakuumstatus te vervaardig, wat dieselfde is as met die prototipe van die produk. Hierdie metode is veral geskik vir klein bondelproduksie, dit is 'n goedkoop oplossing om eksperimentele produksie en klein bondelproduksie gedurende die kort tydjie op te los, en dit kan ook voldoen aan die funksionele toets van sommige ingenieursmonsters met ingewikkelde struktuur. Al met al is die vakuumgiettegnologie geskik vir die eenvoudige toets en die behoeftes van die konseptuele ontwerp.

Voordele van vinnige prototipering

• Hoë mate van outomatisering in die vormingsproses

• Presiese replikasie van entiteite

• Hoë dimensionele akkuraatheid. Dimensie akkuraatheid kan tot ± 0,1 mm wees

• Uitstekende oppervlakgehalte

• Onbeperkte ontwerpruimte

• Geen vergadering benodig nie

• Vinnige vormingsnelheid en korter afleweringstyd

• Besparing van grondstowwe

•Ek verbeter produkontwerp