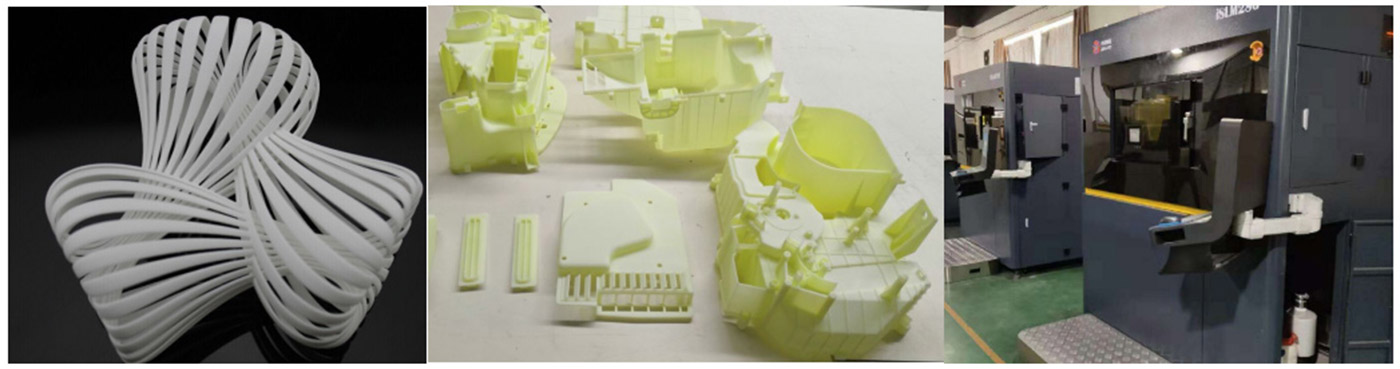

SLA (stereolithografi)

• Beskrivelse: SLA er en fotohærdende støbteknologi, der refererer til metoden til dannelse af tredimensionelt fast lag for lag gennem polymerisationsreaktionen af flydende lysfølsom harpiks ved ultraviolet bestråling. Arbejdsemnet udarbejdet af SLA har høj dimensionel nøjagtighed og er den tidligste kommercielle 3D-udskrivningsteknologi.

• Printmateriale: Lysfølsom harpiks

• Styrke: lysfølsom harpiks er utilstrækkelig i sejhed og styrke og brydes let. Samtidig er de trykte dele under høje temperaturforhold let at bøje og deformere, og bæreevnen er utilstrækkelig.

• Funktioner af det færdige produkt: SLA-trykte emner har gode detaljer og glat overflade, som kan farves ved spraymaling og andre processer.

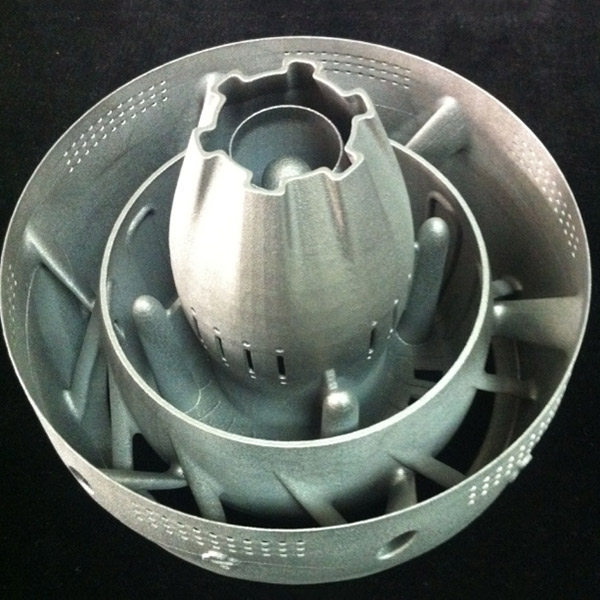

Selektiv lasersinterning (SLS)

• Beskrivelse: SLS er en selektiv lasersintringsteknologi, der ligner SLM-teknologi. Forskellen er laserkraften. Det er en hurtig prototypemetode, der bruger infrarød laser som varmekilde til at sintre pulvermaterialer og danne tredimensionelle dele lag for lag.

• Printmateriale: Nylonpulver, PS-pulver, PP-pulver, metalpulver, keramisk pulver, harpiksand og overtrukket sand (almindelige trykmaterialer: nylonpulver, nylon plus glasfiber)

• Styrke: materialets ydeevne er bedre end ABS-produkter, og styrken og sejheden er fremragende.

• Funktioner ved det færdige produkt: det færdige produkt har overlegne mekaniske egenskaber og er velegnet til direkte produktion af målemodeller, funktionelle modeller og en lille portion plastdele. Ulempen er, at præcisionen ikke er høj, prototypens overflade er relativt ru, og det er generelt nødvendigt at polere manuelt, sprøjtes med glasperler, aske, olie og anden efterbehandling.

CNC

• Beskrivelse: CNC-bearbejdning er en subtraktiv fremstillingsproces, hvor softwarestyringssystemet udsteder instruktioner for at få værktøjet til at udføre forskellige krævede bevægelser. I denne proces anvendes forskellige præcisionsværktøjer til at fjerne råmaterialerne og fremstille dele eller produkter.

• Materialer: CNC-behandlingsmaterialer er ret omfattende, inklusive plast og metaller. Håndmodelmaterialer af plast er: ABS, akryl / PMMA, PP, PC, PE, POM, nylon, bakelit osv .; Metalhåndmodelmaterialer er: aluminium, aluminium Magnesiumlegering, aluminiumzinklegering, kobber, stål, jern osv.

• Styrke: forskellige materialer har forskellige styrker og er vanskelige at angive

• Funktioner af det færdige produkt: CNC-bearbejdede dele har en glat overflade, høj dimensionel nøjagtighed og den bedste kompakthed, og der er en række muligheder for efterbehandling.

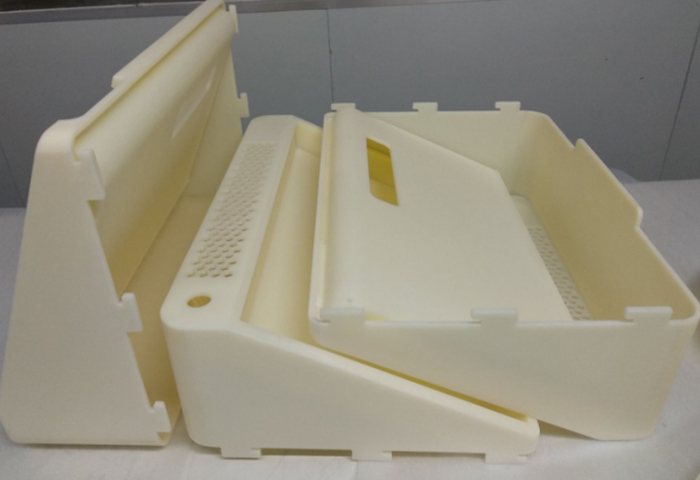

Vakuumstøbning

• Beskrivelse: vakuumstøbningsteknologi er at bruge prototypen (hurtige prototypedele, CNC-hånddele) til at fremstille en silikoneform under vakuumtilstand. Det bruger også PU, ABS og andre materialer til at hælde for at klone den samme kopi med produktprototypen.

• Materiale: ABS, PU, PVC, silikone, gennemsigtig ABS

• Styrke: styrken og hårdheden er lavere end CNC-hånddelene. Almindeligt PU-materiale er relativt skørt, sejhed og høj temperaturbestandighed er dårlig. ABS har højere styrke, bedre plasticitet og lettere efterbehandling.

• Funktioner af færdigt produkt: let at krympe og deformere; nøjagtigheden er generelt kun 0,2 mm. Derudover kan støvsugerhånddelene kun modstå høj temperatur på ca. 60 grader og er lavere end CNC-hånddele i styrke og hårdhed.

Vakuumstøbningsteknologien bruger produktets prototype til at fremstille silikoneforme under vakuumstatus og vedtager materialer som PU, ABS osv. Til fremstilling af dele under vakuumstatus, som er den samme som med produktets prototype. Denne metode er især velegnet til produktion af små batcher. Det er en billig løsning til løsning af eksperimentel produktion og produktion af små batch i løbet af den korte tid, og den kan også opfylde den funktionelle test af nogle tekniske prøver med kompliceret struktur. Alt i alt er vakuumstøbningsteknologien velegnet til den enkle test og behovene i det konceptuelle design.

Fordele ved hurtig prototyping

• Høj grad af automatisering i formningsprocessen

• Præcis enhedsreplikation

• Høj dimensionel nøjagtighed. Dimensionsnøjagtighed kan være op til ± 0,1 mm

• Fremragende overfladekvalitet

• Ubegrænset designplads

• Ingen montering krævet

• Hurtig formningshastighed og kortere leveringstid

• Sparer råvarer

•Jeg forbedrer produktdesign