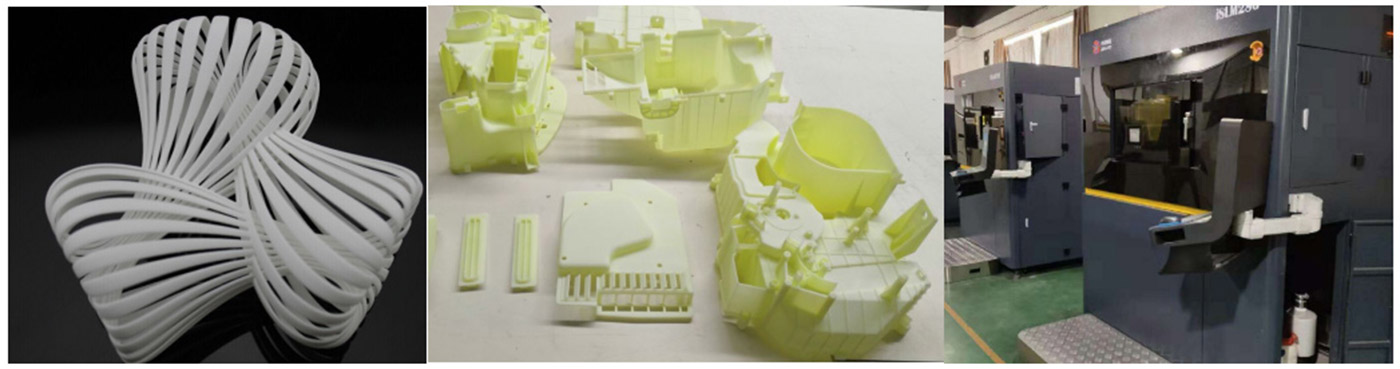

SLA (StereoLithographie)

• • Beschreibung: SLA ist eine photohärtende Formtechnologie, die sich auf das Verfahren zur schichtweisen Bildung eines dreidimensionalen Feststoffs durch Polymerisationsreaktion von flüssigem lichtempfindlichem Harz durch ultraviolette Bestrahlung bezieht. Das von SLA vorbereitete Werkstück weist eine hohe Maßgenauigkeit auf und ist die früheste kommerzielle 3D-Drucktechnologie.

• • Druckmaterial: Lichtempfindliches Harz

• • Festigkeit: Das lichtempfindliche Harz weist eine unzureichende Zähigkeit und Festigkeit auf und ist leicht zu brechen. Gleichzeitig sind die gedruckten Teile unter Hochtemperaturbedingungen leicht zu biegen und zu verformen, und die Tragfähigkeit ist unzureichend.

• • Merkmale des fertigen Produkts: SLA-gedruckte Werkstücke haben gute Details und eine glatte Oberfläche, die durch Sprühlackieren und andere Verfahren eingefärbt werden kann.

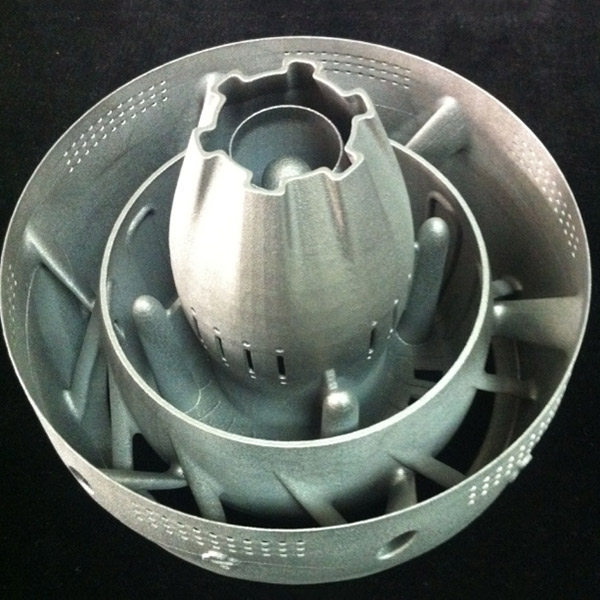

Selektives Lasersintern (SLS)

• • Beschreibung: SLS ist eine selektive Lasersintertechnologie, ähnlich der SLM-Technologie. Der Unterschied ist die Laserleistung. Es handelt sich um ein Rapid-Prototyping-Verfahren, bei dem Infrarotlaser als Wärmequelle verwendet werden, um Pulvermaterialien zu sintern und Schicht für Schicht dreidimensionale Teile zu bilden.

• • Druckmaterial: Nylonpulver, PS-Pulver, PP-Pulver, Metallpulver, Keramikpulver, Harzsand und beschichteter Sand (übliche Druckmaterialien: Nylonpulver, Nylon plus Glasfaser)

• • Festigkeit: Die Materialleistung ist besser als bei ABS-Produkten, und die Festigkeit und Zähigkeit sind ausgezeichnet.

• • Merkmale des fertigen Produkts: Das fertige Produkt hat überlegene mechanische Eigenschaften und eignet sich zur direkten Herstellung von Messmodellen, Funktionsmodellen und kleinen Mengen von Kunststoffteilen. Der Nachteil ist, dass die Präzision nicht hoch ist, die Oberfläche des Prototyps relativ rau ist und im Allgemeinen von Hand poliert und mit Glasperlen, Asche, Öl und anderer Nachbearbeitung besprüht werden muss.

CNC

• • Beschreibung: Die CNC-Bearbeitung ist ein subtraktiver Fertigungsprozess, bei dem das Software-Steuerungssystem Anweisungen ausgibt, mit denen das Werkzeug verschiedene erforderliche Bewegungen ausführen kann. Bei diesem Verfahren werden verschiedene Präzisionswerkzeuge verwendet, um die Rohstoffe zu entfernen und Teile oder Produkte herzustellen.

• • Materialien: CNC-Verarbeitungsmaterialien sind sehr umfangreich, einschließlich Kunststoffe und Metalle. Handmodellmaterialien aus Kunststoff sind: ABS, Acryl / PMMA, PP, PC, PE, POM, Nylon, Bakelit usw.; Metallhandmodellmaterialien sind: Aluminium, Aluminium-Magnesiumlegierung, Aluminium-Zink-Legierung, Kupfer, Stahl, Eisen usw.

• • Festigkeit: Unterschiedliche Materialien haben unterschiedliche Festigkeiten und sind schwer aufzulisten

• • Merkmale des Endprodukts: CNC-bearbeitete Teile haben eine glatte Oberfläche, eine hohe Maßgenauigkeit und die beste Kompaktheit, und es gibt eine Vielzahl von Nachbearbeitungsoptionen.

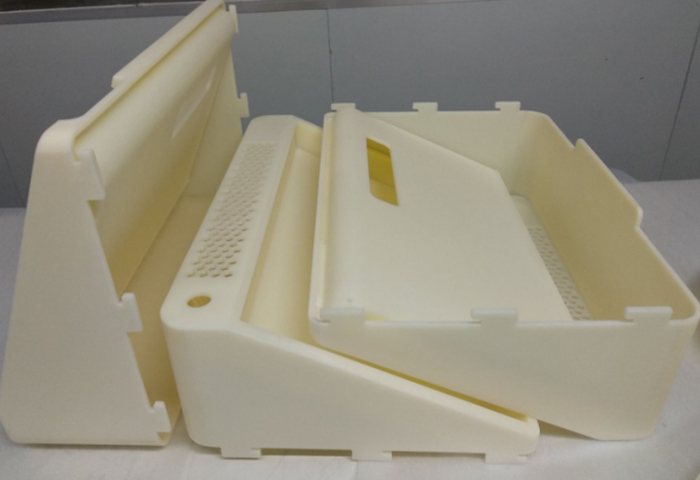

Vakuumgießen

• • Beschreibung: Bei der Vakuumgusstechnologie wird der Prototyp (Rapid Prototyping-Teile, CNC-Handteile) verwendet, um eine Silikonform unter Vakuumbedingungen herzustellen. Zum Gießen werden auch PU, ABS und andere Materialien verwendet, um dieselbe Kopie mit dem Produktprototyp zu klonen.

• • Material: ABS, PU, PVC, Silikon, transparentes ABS

• • Festigkeit: Die Festigkeit und Härte sind geringer als bei den CNC-Handteilen. Übliches PU-Material ist relativ spröde, Zähigkeit und hohe Temperaturbeständigkeit sind schlecht. ABS hat eine höhere Festigkeit, eine bessere Plastizität und eine einfachere Nachbearbeitung.

• • Merkmale des fertigen Produkts: leicht zu schrumpfen und zu verformen; Die Genauigkeit beträgt in der Regel nur 0,2 mm. Darüber hinaus können die Vakuumgusshandteile nur einer hohen Temperatur von etwa 60 Grad widerstehen und sind in Festigkeit und Härte niedriger als CNC-Handteile.

Die Vakuumgusstechnologie verwendet den Prototyp des Produkts, um Silikonformen im Vakuumstatus herzustellen, und verwendet Materialien wie PU, ABS usw., um Teile im Vakuumstatus herzustellen, der mit dem Prototyp des Produkts identisch ist. Dieses Verfahren eignet sich besonders für die Kleinserienfertigung. Es ist eine kostengünstige Lösung zur Lösung der experimentellen Produktion und der Kleinserienfertigung in kurzer Zeit und könnte auch den Funktionstest einiger technischer Muster mit komplizierter Struktur erfüllen. Insgesamt eignet sich die Vakuumgusstechnologie für den einfachen Test und die Anforderungen der Konzeption.

Vorteile des Rapid Prototyping

• • Hoher Automatisierungsgrad im Umformprozess

• • Präzise Entitätsreplikation

• • Hohe Maßgenauigkeit. Die Maßgenauigkeit kann bis zu ± 0,1 mm betragen

• • Hervorragende Oberflächenqualität

• • Unbegrenzter Gestaltungsraum

• • Keine Montage erforderlich

• • Schnelle Umformgeschwindigkeit und kürzere Lieferzeit

• • Rohstoffe sparen

• •Ich verbessere das Produktdesign