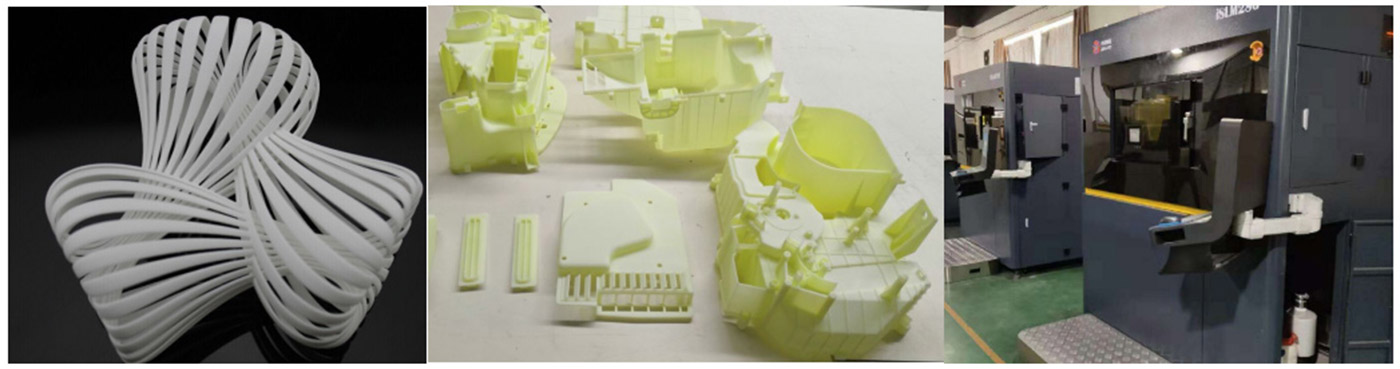

SLA (stereolitograafia)

• Kirjeldus: SLA on fotokõvenemise vormimise tehnoloogia, mis viitab kolmemõõtmelise tahke kihi kihi kaupa moodustamise meetodile vedelat valgustundlikku vaiku polümerisatsioonireaktsiooni abil ultraviolettkiirgusega. SLA ettevalmistatud toorikul on suur mõõtmetega täpsus ja see on kõige varasem kaubanduslik 3D-printimise tehnoloogia.

• Trükimaterjal: valgustundlik vaik

• Tugevus: valgustundlik vaik ei ole piisavalt tugev ja tugev. Samal ajal on kõrge temperatuuri tingimustes prinditud osi kergesti painutada ja deformeerida ning kandevõime on ebapiisav.

• Valmistoote omadused: SLA trükitud toorikutel on head detailid ja sile pind, mida saab värvida pihustiga värvimise ja muude protsesside abil.

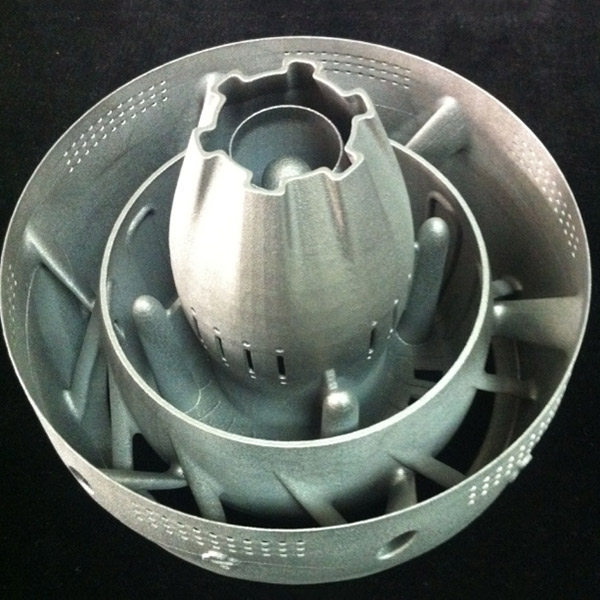

Valikuline laserpaagutamine (SLS)

• Kirjeldus: SLS on selektiivne laserpaagutustehnoloogia, mis on sarnane SLM-tehnoloogiaga. Erinevus on laseri võimsus. See on kiire prototüüpimismeetod, mis kasutab infrapunalaserit soojusallikana pulbrimaterjalide paagutamiseks ja kolmemõõtmeliste osade moodustamiseks kihtide kaupa.

• Trükimaterjal: nailonpulber, PS-pulber, PP-pulber, metallipulber, keraamiline pulber, vaiguliiv ja kaetud liiv (tavalised trükimaterjalid: nailonpulber, nailon pluss klaaskiud)

• Tugevus: materjali jõudlus on parem kui ABS-toodetel ning tugevus ja sitkus on suurepärased.

• Valmistoote omadused: valmistoode omab suurepäraseid mehaanilisi omadusi ja sobib mõõtemudelite, funktsionaalsete mudelite ja väikeste plastosade partiide otseseks tootmiseks. Puuduseks on see, et täpsus ei ole kõrge, prototüübi pind on suhteliselt kare ja üldiselt nõutakse selle käsitsi poleerimist, pihustamist klaashelmeste, tuha, õli ja muu järeltöötlusega.

CNC

• Kirjeldus: CNC-töötlus on lahutav tootmisprotsess, mille käigus tarkvara juhtimissüsteem annab juhiseid, et panna tööriist tegema erinevaid nõutavaid liikumisi. Selles protsessis kasutatakse tooraine eemaldamiseks ning osade või toodete valmistamiseks erinevaid täppistööriistu.

• Materjalid: CNC töötlemismaterjalid on üsna ulatuslikud, sealhulgas plastid ja metallid. Plastist käsimudeli materjalid on: ABS, akrüül / PMMA, PP, PC, PE, POM, nailon, bakeliit jne; Metallist käsitsi mudelmaterjalid on: alumiinium, alumiinium magneesiumsulam, alumiiniumtsink sulam, vask, teras, raud jne.

• Tugevus: erinevatel materjalidel on erinev tugevus ja neid on raske loetleda

• Valmistoote omadused: CNC-ga töödeldud osadel on sile pind, suur mõõtmete täpsus ja parim kompaktsus ning on palju erinevaid järeltöötlusvõimalusi.

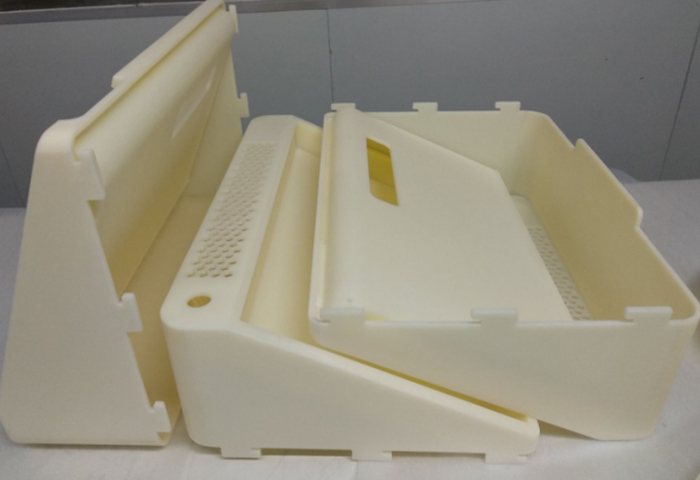

Vaakumvalu

• Kirjeldus: vaakumvalu tehnoloogia on kasutada prototüüpi (kiirete prototüüpide valmistamise osad, CNC-käteosad) silikoonvormi valmistamiseks vaakumis. Valamiseks kasutatakse ka PU, ABS ja muid materjale, et kloonida sama koopia toote prototüübiga.

• Materjal: ABS, PU, PVC, silikoon, läbipaistev ABS

• Tugevus: tugevus ja kõvadus on madalamad kui CNC käsiosad. Tavaline PU materjal on suhteliselt habras, sitkus ja kõrge temperatuuritaluvus on halvad. ABS-l on suurem tugevus, parem plastilisus ja lihtsam järeltöötlus.

• Valmistoote omadused: lihtne kahaneda ja deformeeruda; täpsus on üldiselt ainult 0,2 mm. Lisaks sellele suudavad vaakumvalu käsiosad vastu pidada vaid umbes 60-kraadisele kõrgele temperatuurile ning on tugevuse ja kõvadusega madalamad kui CNC-käsiosad.

Vaakumvalu tehnoloogia kasutab toote prototüüpi vaakumi staatuses olevate silikoonvormide valmistamiseks ja võtab vaakumis oleku osade valmistamiseks kasutusele sellised materjalid nagu PU, ABS jne, mis on sama mis toote prototüübil. See meetod sobib eriti väikeste partiide tootmiseks. See on odav lahendus eksperimentaalse tootmise ja väikese partiitootmise lahendamiseks lühikese aja jooksul ning see võib täita ka keeruka struktuuriga mõnede inseneriproovide funktsionaalset katset. Kokkuvõttes sobib vaakumvalu tehnoloogia lihtsa testi ja ideekavandi vajaduste jaoks.

Kiire prototüüpimise eelised

• Kõrge automatiseerimisaste vormimisprotsessis

• Üksuse täpne replikatsioon

• Suur mõõtmete täpsus. Mõõtmete täpsus võib olla kuni ± 0,1 mm

• Suurepärane pinna kvaliteet

• Piiramatu kujundusruum

• Kokkupanek pole vajalik

• Kiire vormimiskiirus ja lühem tarneaeg

• Tooraine kokkuhoid

•Ma täiendan tootedisaini