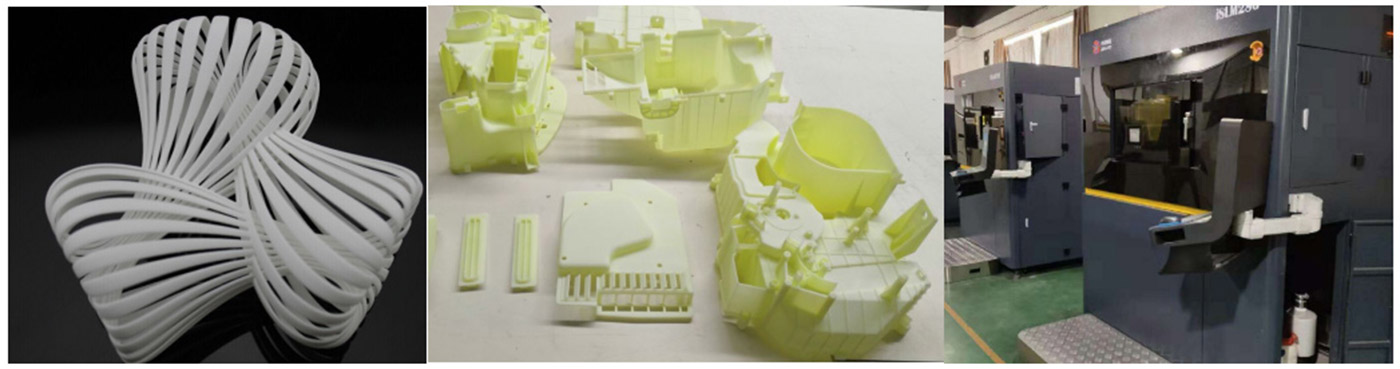

SLA (stereolitografia)

• Kuvaus: SLA on valokovetteinen muovaustekniikka, joka viittaa menetelmään muodostaa kolmiulotteinen kiinteä kerros kerrokselta nestemäisen valoherkän hartsin polymerointireaktion kautta ultraviolettisäteilyllä. SLA: n valmistamalla työkappaleella on suuri mittatarkkuus ja se on varhaisin kaupallinen 3D-tulostustekniikka.

• Tulostusmateriaali: Valoherkkä hartsi

• Vahvuus: Valoherkkä hartsi ei ole riittävän sitkeä ja luja ja helposti hajoava. Samanaikaisesti korkeassa lämpötilassa painetut osat on helppo taivuttaa ja muodostaa, eikä kantavuus ole riittävä.

• Valmiiden tuotteiden ominaisuudet: SLA-painetuilla työkappaleilla on hyvät yksityiskohdat ja sileä pinta, joka voidaan värjätä ruiskumaalauksella ja muilla prosesseilla.

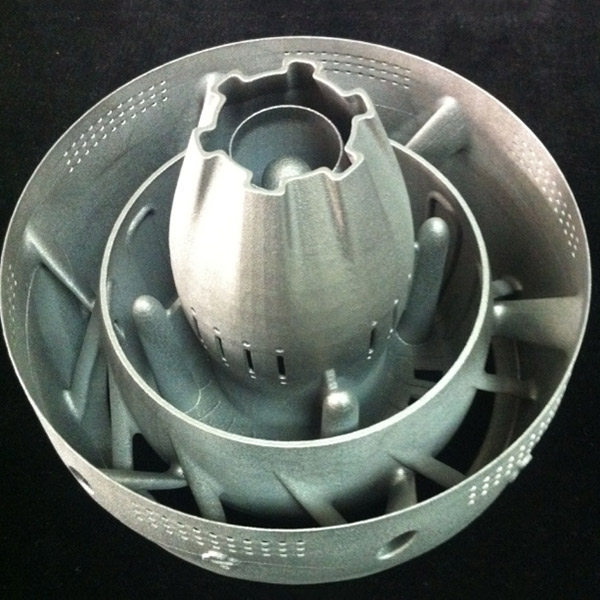

Selektiivinen lasersintraus (SLS)

• Kuvaus: SLS on selektiivinen lasersintrausmenetelmä, samanlainen kuin SLM-tekniikka. Ero on laserteho. Se on nopea prototyyppimenetelmä, joka käyttää infrapunalaseria lämmönlähteenä jauhemateriaalien sintraamiseen ja kolmiulotteisten osien muodostamiseen kerrokselta.

• Painomateriaali: Nailonijauhe, PS-jauhe, PP-jauhe, metallijauhe, keraaminen jauhe, hartsihiekka ja päällystetty hiekka (yleiset painomateriaalit: nailonjauhe, nailon ja lasikuitu)

• Vahvuus: materiaalien suorituskyky on parempi kuin ABS-tuotteet, ja lujuus ja sitkeys ovat erinomaisia.

• Lopputuotteen ominaisuudet: Valmiilla tuotteilla on erinomaiset mekaaniset ominaisuudet ja se soveltuu suoraan mittausmallien, toiminnallisten mallien ja pienien erien muoviosien tuotantoon. Haittana on, että tarkkuus ei ole korkea, prototyypin pinta on suhteellisen karkea, ja se vaaditaan yleensä kiillottamalla käsin, suihkuttamalla lasihelmillä, tuhkalla, öljyllä ja muulla jälkikäsittelyllä.

CNC

• Kuvaus: CNC-työstö on subtraktiivinen valmistusprosessi, jossa ohjelmiston ohjausjärjestelmä antaa ohjeet saadakseen työkalun suorittamaan erilaisia vaadittuja liikkeitä. Tässä prosessissa käytetään erilaisia tarkkuustyökaluja raaka-aineiden poistamiseksi ja osien tai tuotteiden valmistamiseksi.

• Materiaalit: CNC-prosessointimateriaalit ovat melko laajoja, mukaan lukien muovit ja metallit. Muoviset käsimallimateriaalit ovat: ABS, akryyli / PMMA, PP, PC, PE, POM, nylon, bakeliitti jne .; Metalliset käsimallimateriaalit ovat: alumiini, alumiini magnesiumseos, alumiinisinkkiseos, kupari, teräs, rauta jne.

• Vahvuus: Eri materiaaleilla on erilaiset vahvuudet ja niitä on vaikea luetella

• Valmiiden tuotteiden ominaisuudet: CNC-koneistetuilla osilla on sileä pinta, suuri mittatarkkuus ja paras tiiviys, ja jälkikäsittelyvaihtoehtoja on useita.

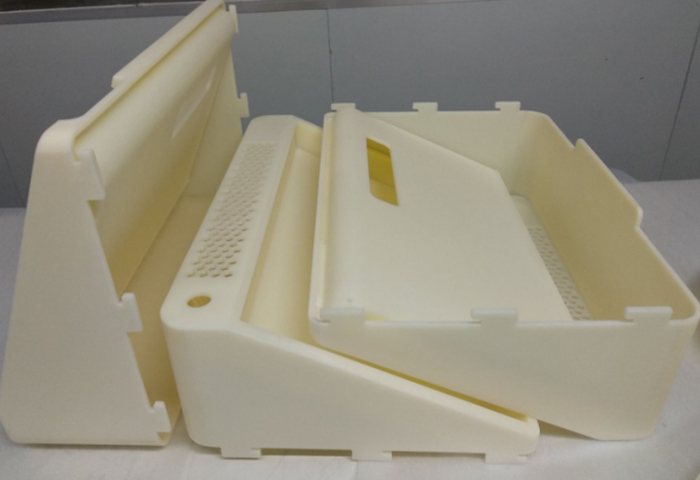

Tyhjiövalu

• Tuotteen kuvaus: Tyhjiövalutekniikalla tarkoitetaan prototyypin (nopea prototyyppien valmistus, CNC-käsiosat) käyttöä silikonimuotin valmistamiseksi tyhjiössä. Se käyttää myös kaatamiseen PU-, ABS- ja muita materiaaleja kloonatakseen saman kopion tuotteen prototyypin kanssa.

• Materiaali: ABS, PU, PVC, silikoni, läpinäkyvä ABS

• Lujuus: lujuus ja kovuus ovat pienempiä kuin CNC-käsiosat. Yleinen PU-materiaali on suhteellisen hauras, sitkeys ja korkean lämpötilan kestävyys ovat heikkoja. ABS: llä on suurempi lujuus, parempi plastisuus ja helpompi jälkikäsittely.

• Valmiiden tuotteiden ominaisuudet: helppo kutistua ja muodonmuutos; tarkkuus on yleensä vain 0,2 mm. Lisäksi alipainevalukäsineet voivat kestää vain noin 60 asteen korkeaa lämpötilaa ja ovat lujuudeltaan ja kovuudeltaan alhaisempia kuin CNC-käsiosat.

Tyhjiövalutekniikka käyttää tuotteen prototyyppiä silikonimuottien valmistamiseen tyhjiötilassa ja käyttää materiaaleja, kuten PU, ABS jne., Valmistamaan tyhjötilassa olevia osia, jotka ovat samat kuin tuotteen prototyypillä. Tämä menetelmä soveltuu erityisesti pienten erien tuotantoon, se on edullinen ratkaisu kokeellisen tuotannon ja pienen erän tuotannon ratkaisemiseksi lyhyessä ajassa, ja se voi myös täyttää joidenkin monimutkaisen rakenteen omaavien teknisten näytteiden toiminnallisen testin. Kaiken kaikkiaan alipainevalutekniikka soveltuu yksinkertaiseen testiin ja konseptuaalisen suunnittelun tarpeisiin.

Nopean prototyypin luomisen edut

• Suuri automaatioaste muovausprosessissa

• Tarkka entiteetin replikointi

• Suuri mittatarkkuus. Mittatarkkuus voi olla enintään ± 0,1 mm

• Erinomainen pinnan laatu

• Rajoittamaton suunnittelutila

• Asennusta ei vaadita

• Nopea muovausnopeus ja lyhyempi toimitusaika

• Raaka-aineiden säästäminen

•Parannan tuotesuunnittelua