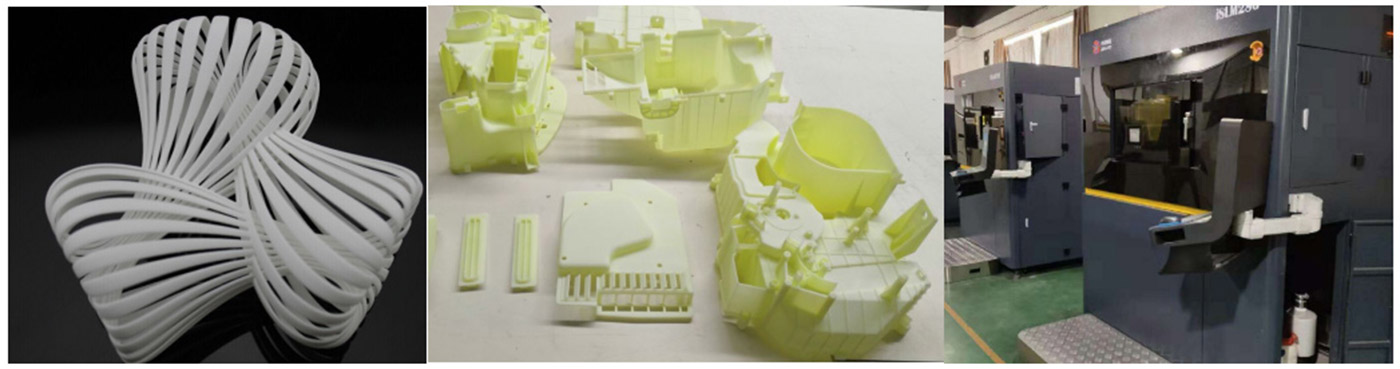

SLA (sztereo litográfia)

• Leírás: Az SLA egy fotokeményedéses öntési technológia, amely háromdimenziós szilárd rétegenként rétegek képződésének módszerére utal folyékony fényérzékeny gyanta ultraibolya besugárzással történő polimerizációs reakcióján keresztül. Az SLA által készített munkadarab nagy méretpontossággal rendelkezik, és ez a legkorábbi kereskedelmi 3D nyomtatási technológia.

• Nyomtatási anyag: Fényérzékeny gyanta

• Erősség: a fényérzékeny gyanta szilárdsága és szilárdsága nem elegendő, és könnyen elszakad. Ugyanakkor magas hőmérsékleti körülmények között a nyomtatott részek könnyen hajlíthatók és deformálódhatnak, a teherbírás pedig nem megfelelő.

• A késztermék jellemzői: Az SLA nyomtatott munkadarabok jó részletekkel és sima felülettel rendelkeznek, amelyeket szórófestéssel és más eljárásokkal színezhetünk.

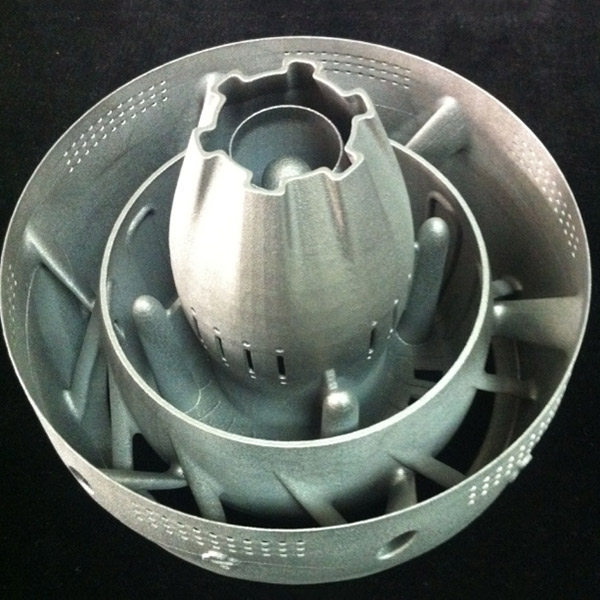

Szelektív lézeres szinterezés (SLS)

• Leírás: Az SLS egy szelektív lézeres szinterelési technológia, hasonló az SLM technológiához. A különbség a lézer teljesítménye. Ez egy gyors prototípus-készítési módszer, amely infravörös lézert használ hőforrásként a poranyagok szintereléséhez és a háromdimenziós részek rétegenkénti kialakításához.

• Nyomtatási anyag: Nylon por, PS por, PP por, fém por, kerámia por, gyantahomok és bevont homok (általános nyomdai anyagok: nylon por, nejlon és üvegszál)

• Erő: az anyag teljesítménye jobb, mint az ABS termékeké, és az erő és a szívósság kiváló.

• A késztermék jellemzői: a késztermék kiváló mechanikai tulajdonságokkal rendelkezik, és alkalmas mérési modellek, funkcionális modellek és kis adag műanyag alkatrészek közvetlen gyártására. Hátránya, hogy a pontosság nem magas, a prototípus felülete viszonylag érdes, és általában kézzel kell csiszolni, üveggyöngyökkel, hamuval, olajjal permetezni és egyéb utómunkálatokkal megkövetelni.

CNC

• Leírás: A CNC megmunkálás egy szubtraktív gyártási folyamat, amelyben a szoftvervezérlő rendszer utasításokat ad ki, hogy a szerszám különféle szükséges mozgásokat hajtson végre. Ebben a folyamatban különféle precíziós eszközöket használnak az alapanyagok eltávolítására és alkatrészek vagy termékek előállítására.

• Anyagok: A CNC-feldolgozó anyagok meglehetősen kiterjedtek, beleértve a műanyagokat és a fémeket is. A kézi műanyag anyagok: ABS, akril / PMMA, PP, PC, PE, POM, nejlon, bakelit stb .; A fém kézi modellanyagok: alumínium, alumínium-magnéziumötvözet, alumínium-cinkötvözet, réz, acél, vas stb.

• Erősség: a különböző anyagok különböző erősségűek és nehéz felsorolni

• A késztermék jellemzői: A CNC által megmunkált alkatrészek sima felülettel, nagy méretpontossággal és a legjobb tömörséggel rendelkeznek, és számos utólagos feldolgozási lehetőség kínálkozik.

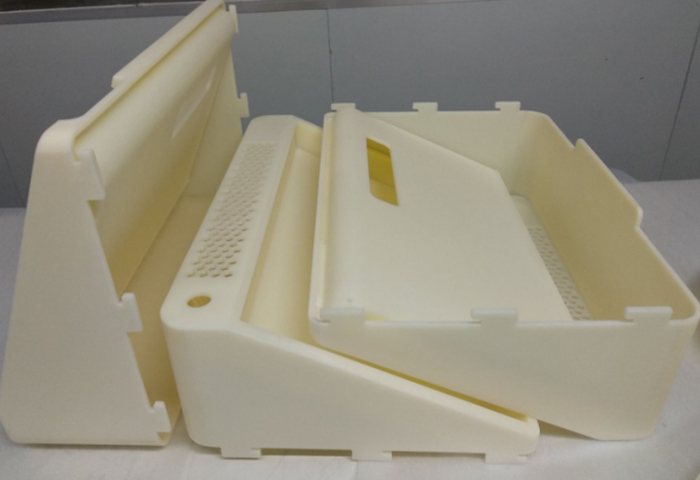

Vákuumöntés

• Leírás: a vákuumöntés technológiája a prototípus (gyors prototípus-készítés, CNC kézi alkatrészek) felhasználása egy szilikon forma készítéséhez vákuumban. PU, ABS és egyéb anyagokat is használ az öntéshez, hogy ugyanazt a példányt klónozza a termék prototípusával.

• Anyag: ABS, PU, PVC, szilikon, átlátszó ABS

• Erősség: az erősség és a keménység alacsonyabb, mint a CNC kézi alkatrészeké. A közös PU anyag viszonylag törékeny, a szívósság és a magas hőmérsékleti ellenállás gyenge. Az ABS nagyobb szilárdsággal, jobb plaszticitással és könnyebb utófeldolgozással rendelkezik.

• A késztermék jellemzői: könnyen zsugorodik és deformálódik; a pontosság általában csak 0,2 mm. Ezenkívül a vákuumöntő kézi alkatrészek csak magas, körülbelül 60 fokos hőmérsékletnek tudnak ellenállni, és szilárdságuk és keménységük alacsonyabb, mint a CNC kézi alkatrészeké.

A vákuumöntési technológia a termék prototípusát használja vákuum állapotú szilikon öntőformák előállításához, és olyan anyagokat alkalmaz, mint a PU, ABS stb., Hogy vákuum állapotú alkatrészeket állítson elő, amelyek megegyeznek a termék prototípusával. Ez a módszer különösen alkalmas kis tételes gyártásra. Olcsó megoldás a kísérleti gyártás és a kis tételes gyártás rövid időn belüli megoldására, és megfelelhet néhány bonyolult szerkezetű mérnöki minta funkcionális tesztjének is. Összességében elmondható, hogy a vákuumöntési technológia alkalmas az egyszerű tesztre és a koncepcióterv igényeire.

A gyors prototípus készítés előnyei

• Nagyfokú automatizálás a formázási folyamatban

• Pontos entitásreplikáció

• Nagy méretpontosság. A méretpontosság legfeljebb ± 0,1 mm lehet

• Kiváló felületi minőség

• Korlátlan tervezési hely

• Nincs szükség összeszerelésre

• Gyors formázási sebesség és rövidebb szállítási idő

• Nyersanyagok megtakarítása

•A terméktervezés javítása