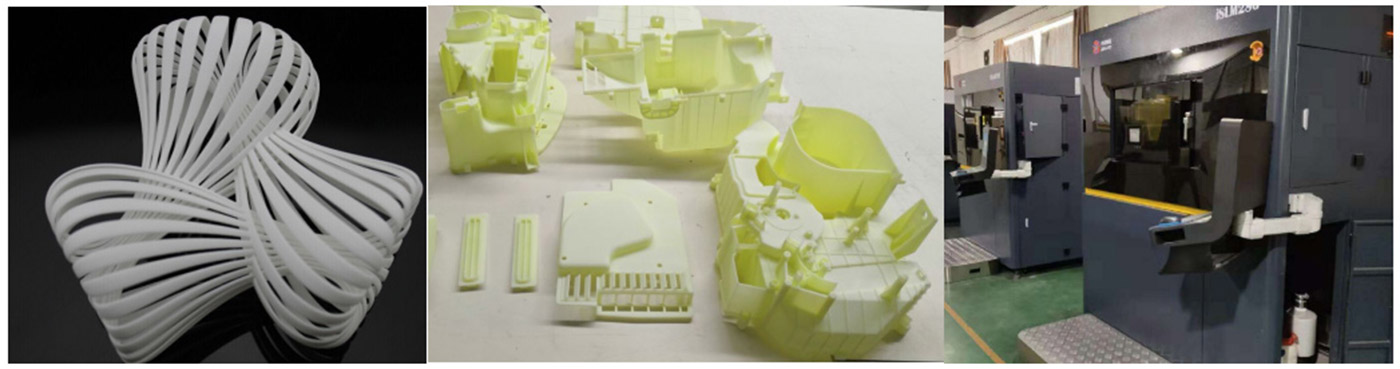

SLA (СтереоЛитография)

• Сыпаттоо: SLA - ультрафиолет нурлантуу жолу менен суюк жарык сезгич чайырдын полимеризация реакциясы аркылуу катмар менен үч өлчөмдүү катуу катмарды түзүү ыкмасын камтыган фото-катмардын калыпка келтирүү технологиясы. SLA тарабынан даярдалган жумушчу бөлүгү көлөмдүү тактыкка ээ жана эң алгачкы коммерциялык 3D басып чыгаруу технологиясы болуп саналат.

• Басма материалы: жарык сезгич чайыр

• Күч: жарык сезгич чайыр бышыктыгына жана күчүнө жетишсиз жана оңой бузулат. Ошол эле учурда, жогорку температура шарттарында, басылып чыккан бөлүктөр оңой ийилет жана деформацияланат, ал эми көтөрүү жөндөмү жетишсиз.

• Даяр өнүмдүн өзгөчөлүктөрү: SLAдан басылып чыгарылган жумуштардын бөлүктөрү жакшы деталдары жана жылмакай бети бар, аларды чачыратуучу боёк жана башка процесстер менен боёо мүмкүн.

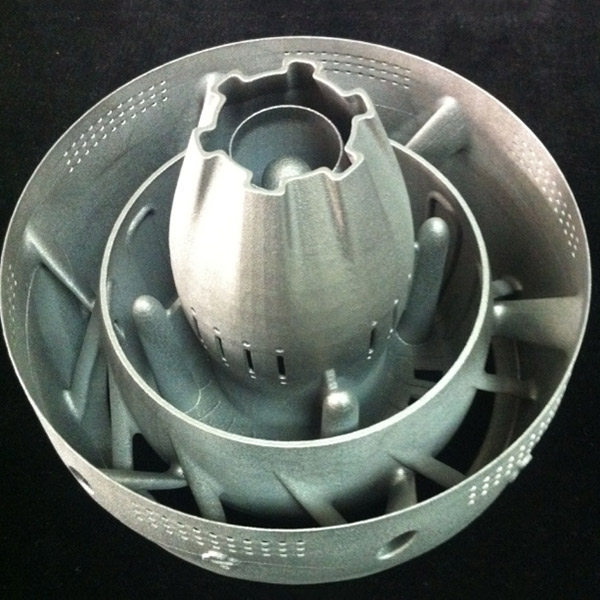

Тандоочу Лазердик Синтерлөө (SLS)

• Сүрөттөмө: SLS - SLM технологиясына окшоп, тандалма лазердик агломерация технологиясы. Айырмасы - лазер кубаты. Инфрақызыл лазерди жылуулук булагы катары порошок порошок материалдарын колдонуп, үч-өлчөмдүү бөлүктөрдү кабат-кабат түзүүчү тез прототиптөө ыкмасы.

• Басма материалы: Нейлон порошогу, PS порошогу, PP порошогу, металл порошогу, керамикалык порошок, чайыр куму жана капталган кум (кеңири таралган материалдар: нейлон порошогу, нейлон жана айнек буласы)

• Күч: материалдык көрсөткүчтөр ABS өнүмдөрүнө караганда жакшыраак, ал эми бекемдиги жана бекемдиги мыкты.

• Даяр өнүмдүн өзгөчөлүктөрү: даяр продукт жогорку механикалык касиетке ээ жана өлчөө моделдерин, функционалдык моделдерди жана пластикалык бөлүктөрдүн чакан партиясын түздөн-түз чыгарууга ылайыктуу. Кемчилиги - тактыгы жогору эмес, прототиптин бети салыштырмалуу тегиз эмес жана аны көбүнчө кол менен жылмалап, айнек мончок, күл, май жана башка иштетүүдөн кийин чачуу талап кылынат.

CNC

• Описание: CNC иштетүү - бул куралды ар кандай керектүү кыймылдарды жасоо үчүн программалык камсыздоо тутуму көрсөтмөлөрдү берген субтрактивдүү өндүрүш процесси. Бул процессте чийки заттарды алып салуу жана бөлүктөрүн же буюмдарын жасоо үчүн ар кандай так шаймандар колдонулат.

• Материалдар: CNC иштетүү материалдары, анын ичинде пластмассалар жана металлдар, кенен. Пластикалык колдун моделиндеги материалдар: ABS, акрил / PMMA, PP, PC, PE, POM, нейлон, бакелит ж.б.; Металлдан жасалган кол моделинин материалдары: алюминий, алюминий магний эритмеси, алюминий цинк эритмеси, жез, болот, темир ж.б.

• Күч: ар кандай материалдардын ар кандай күчтүү жактары бар жана аларды санап чыгуу кыйын

• Даяр өнүмдүн өзгөчөлүктөрү: CNC менен иштетилген бөлүктөр жылмакай бетке, чоң өлчөмдүү тактыкка жана мыкты компакттуулукка ээ, жана кийин иштетүүдөн кийин ар кандай варианттар бар.

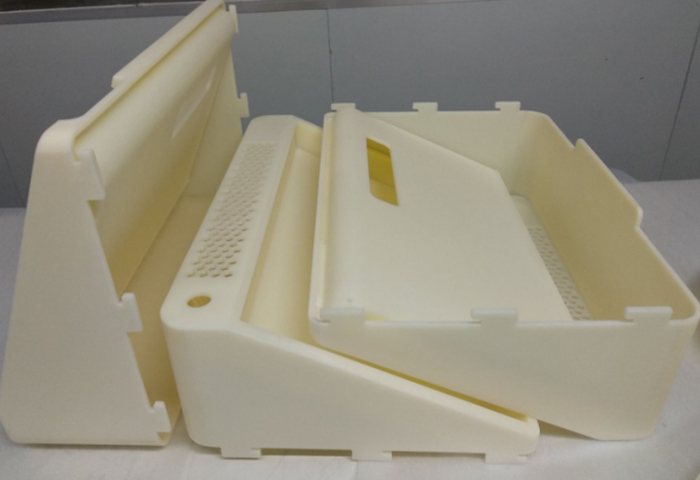

Вакуум менен куюу

• Сыпаттоо: вакуумдук кастинг технологиясы - прототипти (тез прототиптөөчү бөлүктөр, CNC кол бөлүктөрү) вакуум шартында силикон формасын жасоо үчүн колдонуу. Ошондой эле PU, ABS жана башка материалдарды куюп, ошол эле нусканы продукт прототиби менен клондоштурат.

• Материал: ABS, PU, PVC, силикон, тунук ABS

• Күч: күч жана катуулук CNC кол бөлүктөрүнө караганда төмөн. Жалпы ПУнун материалы салыштырмалуу морт, бышыктыгы жана жогорку температурага туруктуулугу начар. ABS жогорку күчкө ээ, пластикасы жакшырган жана кийинки иштетүү жеңилирээк.

• Даяр өнүмдүн өзгөчөлүктөрү: кичирейтүү жана деформациялоо оңой; тактык жалпысынан 0,2 мм гана. Мындан тышкары, вакуумдук куюунун кол бөлүктөрү 60 градуска жакын жогорку температурага гана туруштук бере алат жана CNC кол бөлүктөрүнө караганда күчү жана катуулугу төмөн.

Вакуумдук кастинг технологиясы продуктунун прототибин колдонуп, вакуумдук абалда силикон калыптарын жасайт жана вакуумдук абалдагы бөлүктөрдү өндүрүү үчүн ПУ, АБС ж.б. сыяктуу материалдарды кабыл алат, бул продуктунун прототиби менен бирдей. Бул ыкма кыска мөөнөттө эксперименталдык өндүрүштү жана чакан партияны өндүрүүнү чечүү үчүн арзан баадагы чечим болуп саналат, ошондой эле кээ бир инженердик үлгүлөрдүн татаал структураларынын функционалдык сыноосуна жооп бере алат. Жалпысынан алганда, вакуумдук куюу технологиясы жөнөкөй сыноого жана концептуалдык долбоордун муктаждыктарына ылайыктуу.

Тез прототиптин артыкчылыктары

• Калыптоо процессинде автоматизациянын жогорку деңгээли

• Так жактын репликациясы

• Өлчөмдүн тактыгы. Өлчөмдүн тактыгы ± 0,1 мм чейин болушу мүмкүн

• Беттин мыкты сапаты

• Чексиз дизайн мейкиндиги

• Эч кандай жыйын талап кылынбайт

• Тез калыптандыруу ылдамдыгы жана жеткирүү убактысы кыска

• Чийки заттарды үнөмдөө

•Мен өнүмдүн дизайнын өркүндөтүп жатам