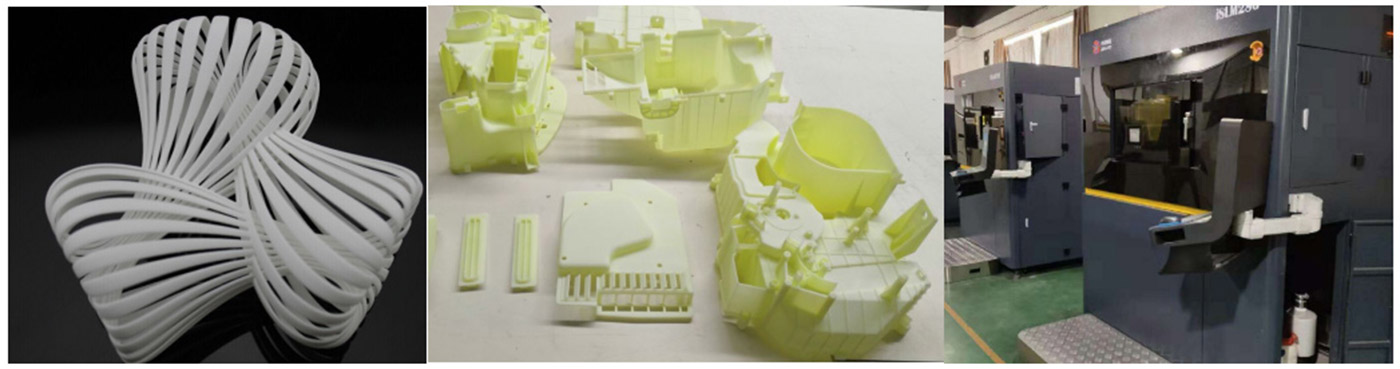

SLA (stereolithografi)

• Beskrivelse: SLA er en fotoherdende støpeteknologi, som refererer til metoden for å danne tredimensjonalt fast lag for lag gjennom polymerisasjonsreaksjonen av flytende lysfølsom harpiks ved ultrafiolett bestråling. Arbeidsstykket utarbeidet av SLA har høy dimensjonsnøyaktighet og er den tidligste kommersielle 3D-utskriftsteknologien.

• Utskriftsmateriale: lysfølsom harpiks

• Styrke: lysfølsom harpiks har ikke tilstrekkelig styrke og styrke og brytes lett. På samme tid, under høye temperaturforhold, er de trykte delene enkle å bøye og deformere, og bæreevnen er utilstrekkelig.

• Funksjoner av ferdig produkt: SLA-trykte arbeidsstykker har gode detaljer og glatt overflate, som kan farges ved spraymaling og andre prosesser.

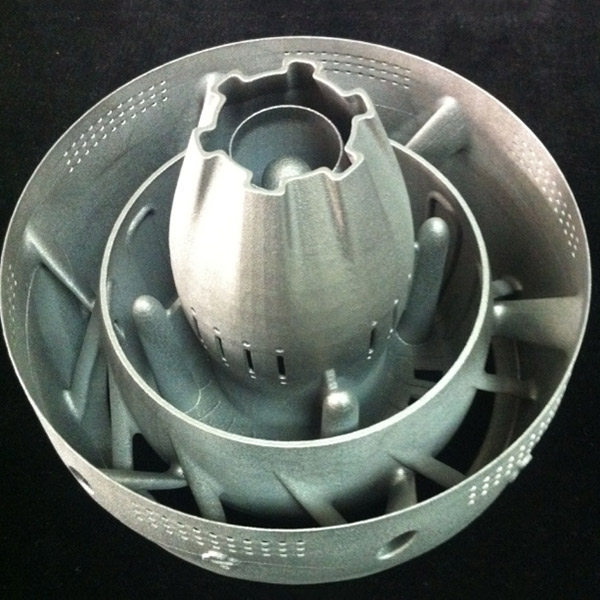

Selektiv lasersintering (SLS)

• Beskrivelse: SLS er en selektiv laser sintringsteknologi, i likhet med SLM-teknologi. Forskjellen er laserkraften. Det er en rask prototypemetode som bruker infrarød laser som varmekilde for å sintre pulvermaterialer og danne tredimensjonale deler lag for lag.

• Utskriftsmateriale: Nylonpulver, PS-pulver, PP-pulver, metallpulver, keramisk pulver, harpiksand og belagt sand (vanlige trykkmaterialer: nylonpulver, nylon pluss glassfiber)

• Styrke: materialytelse er bedre enn ABS-produkter, og styrke og seighet er utmerket.

• Funksjoner av ferdig produkt: det ferdige produktet har overlegne mekaniske egenskaper og er egnet for direkte produksjon av målemodeller, funksjonelle modeller og små mengder plastdeler. Ulempen er at presisjonen ikke er høy, prototypens overflate er relativt grov, og det er generelt nødvendig å polere for hånd, sprayet med glassperler, aske, olje og annen etterbehandling.

CNC

• Beskrivelse: CNC-maskinering er en subtraktiv produksjonsprosess der programvarekontrollsystemet utsteder instruksjoner for å få verktøyet til å utføre forskjellige nødvendige bevegelser. I denne prosessen brukes forskjellige presisjonsverktøy for å fjerne råvarene og lage deler eller produkter.

• Materialer: CNC-prosesseringsmaterialer er ganske omfattende, inkludert plast og metaller. Håndmodellmaterialer av plast er: ABS, akryl / PMMA, PP, PC, PE, POM, nylon, bakelitt, etc .; Metallmaterialer av metall er: aluminium, aluminiumslegering, sinklegering, kobber, stål, jern, etc.

• Styrke: forskjellige materialer har forskjellige styrker og er vanskelige å liste opp

• Funksjoner av ferdig produkt: CNC-bearbeidede deler har en jevn overflate, høy dimensjonsnøyaktighet og best kompakthet, og det er en rekke etterbehandlingsalternativer.

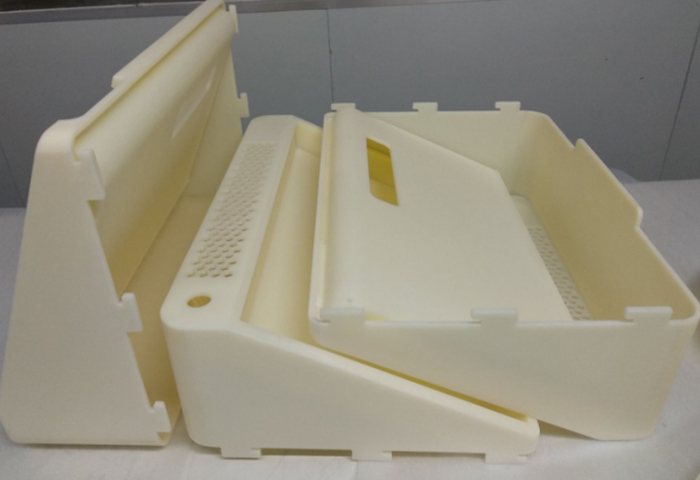

Vakuumstøping

• Beskrivelse: vakuumstøpingsteknologi er å bruke prototypen (raske prototypedeler, CNC-hånddeler) til å lage en silikonform under vakuum. Den bruker også PU, ABS og andre materialer for å helle, for å klone den samme kopien med produktprototypen.

• Materiale: ABS, PU, PVC, silikon, gjennomsiktig ABS

• Styrke: styrken og hardheten er lavere enn CNC-hånddelene. Vanlig PU-materiale er relativt sprøtt, seighet og motstand mot høy temperatur er dårlig. ABS har høyere styrke, bedre plastisitet og lettere etterbehandling.

• Funksjoner av ferdig produkt: lett å krympe og deformere; nøyaktigheten er vanligvis bare 0,2 mm. I tillegg kan vakuumstøpende hånddeler bare motstå høy temperatur på ca 60 grader, og er lavere enn CNC hånddeler i styrke og hardhet.

Vakuumstøpeteknologien bruker prototypen til produktet for å lage silikonformer under vakuumstatus, og vedtar materialer som PU, ABS etc. for å produsere deler under vakuumstatus som er den samme som med prototypen på produktet. Denne metoden er spesielt egnet for produksjon av små batcher. Det er en billig løsning for å løse eksperimentell produksjon og produksjon av små batcher på kort tid, og den kan også oppfylle funksjonstesten til noen tekniske prøver med komplisert struktur. Alt i alt er vakuumstøpeteknologien egnet for den enkle testen og behovene til den konseptuelle designen.

Fordeler med rask prototyping

• Høy grad av automatisering i formingsprosessen

• Nøyaktig replikering av enheter

• Høy dimensjonsnøyaktighet. Dimensjonsnøyaktighet kan være opptil ± 0,1 mm

• Utmerket overflatekvalitet

• Ubegrenset designplass

• Ingen montering nødvendig

• Rask formingshastighet og kortere leveringstid

• Sparer råvarer

•Jeg forbedrer produktdesign