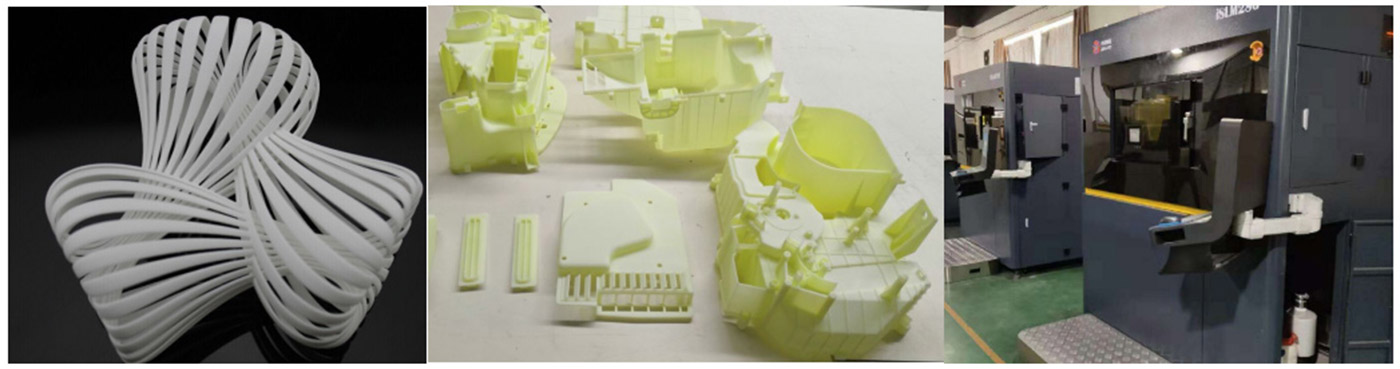

SLA (StereoLithography)

• Popis: SLA je technológia vytvrdzovania fotovytvrdzovaním, ktorá sa týka metódy vytvárania trojrozmernej pevnej vrstvy po vrstve polymerizačnou reakciou kvapalnej fotocitlivej živice ultrafialovým žiarením. Obrobok pripravený SLA má vysokú rozmerovú presnosť a je prvou komerčnou technológiou 3D tlače.

• Materiál na tlač: fotocitlivá živica

• Pevnosť: fotocitlivá živica nemá dostatočnú húževnatosť a pevnosť a je ľahko zlomiteľná. Zároveň sa za vysokých teplôt tlačené časti ľahko ohýbajú a deformujú a nosnosť je nedostatočná.

• Vlastnosti hotového výrobku: SLA potlačené obrobky majú dobré detaily a hladký povrch, ktorý je možné farbiť striekaním a inými spôsobmi.

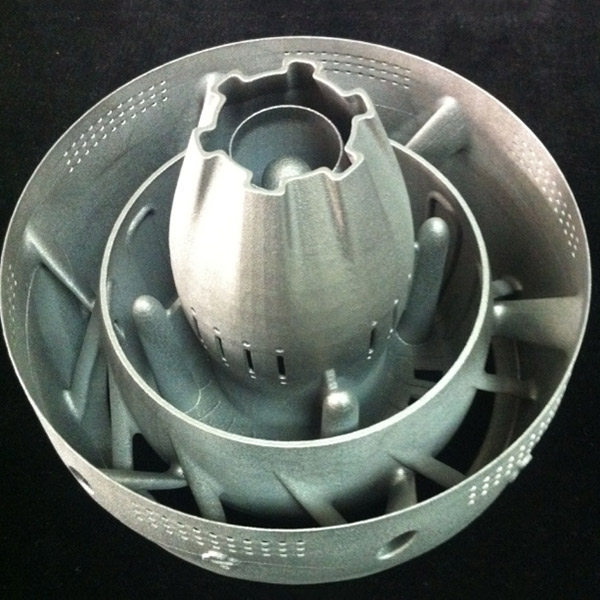

Selektívne laserové spekanie (SLS)

• Popis: SLS je technológia selektívneho laserového spekania podobná technológii SLM. Rozdiel je v sile laseru. Jedná sa o metódu rýchleho prototypovania, ktorá využíva infračervený laser ako zdroj tepla na spekanie práškových materiálov a formovanie trojrozmerných častí vrstvu po vrstve.

• Materiál na tlač: Nylonový prášok, PS prášok, PP prášok, kovový prášok, keramický prášok, živicový piesok a piesok s povrchovou úpravou (bežné tlačové materiály: nylonový prášok, nylon plus sklenené vlákno)

• Pevnosť: výkonnosť materiálu je lepšia ako pri výrobkoch ABS a pevnosť a húževnatosť sú vynikajúce.

• Vlastnosti hotového výrobku: hotový výrobok má vynikajúce mechanické vlastnosti a je vhodný na priamu výrobu meracích modelov, funkčných modelov a malých sérií plastových častí. Nevýhodou je, že presnosť nie je vysoká, povrch prototypu je pomerne drsný a všeobecne sa vyžaduje, aby bol leštený ručne, nastriekaný sklenenými guľkami, popolom, olejom a iným dodatočným spracovaním.

CNC

• Popis: CNC obrábanie je subtraktívny výrobný proces, v ktorom softvérový riadiaci systém vydáva pokyny, vďaka ktorým môže nástroj vykonávať rôzne požadované pohyby. V tomto procese sa používajú rôzne presné nástroje na odstraňovanie surovín a výrobu dielov alebo výrobkov.

• Materiály: Materiály na CNC spracovanie sú pomerne rozsiahle, vrátane plastov a kovov. Plastové ručné modelové materiály sú: ABS, akryl / PMMA, PP, PC, PE, POM, nylon, bakelit atď .; Kovové ručné modelové materiály sú: hliník, hliník zliatina horčíka, zliatina hliníka a zinku, meď, oceľ, železo atď.

• Pevnosť: rôzne materiály majú rôzne sily a je ťažké ich uviesť

• Vlastnosti hotového výrobku: CNC obrábané diely majú hladký povrch, vysokú rozmerovú presnosť a najlepšiu kompaktnosť. Existuje množstvo možností dodatočného spracovania.

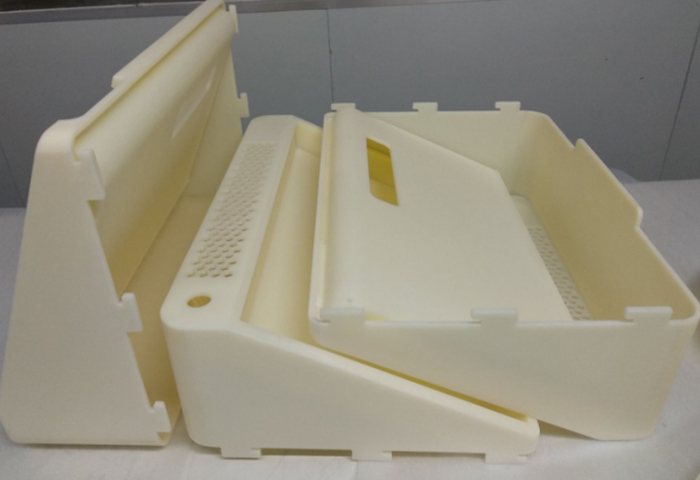

Vákuové liatie

• Popis: Technológia vákuového liatia spočíva v použití prototypu (rýchle prototypové diely, CNC ručné diely) na výrobu silikónovej formy za vákua. Na nalievanie tiež používa PU, ABS a iné materiály, aby sa klonovala rovnaká kópia s prototypom produktu.

• Materiál: ABS, PU, PVC, silikón, priehľadné ABS

• Pevnosť: pevnosť a tvrdosť sú nižšie ako u ručných častí CNC. Bežný PU materiál je relatívne krehký, húževnatosť a odolnosť voči vysokej teplote sú zlé. ABS má vyššiu pevnosť, lepšiu plasticitu a ľahšie následné spracovanie.

• Vlastnosti hotového výrobku: ľahko sa zmršťuje a deformuje; presnosť je zvyčajne iba 0,2 mm. Ručné diely na vákuové liatie navyše odolávajú iba vysokej teplote okolo 60 stupňov a sú pevnosťou a tvrdosťou nižšie ako súčasti CNC.

Technológia vákuového liatia využíva prototyp produktu na výrobu silikónových foriem vo vákuu a na výrobu dielov vo vákuu používa materiály ako PU, ABS atď., Ktoré sú rovnaké ako v prípade prototypu produktu. Táto metóda je vhodná najmä pre malosériovú výrobu. Je to lacné riešenie na riešenie experimentálnej výroby a malosériovej výroby v krátkom čase a tiež by mohla vyhovieť funkčnému testu niektorých inžinierskych vzoriek s komplikovanou štruktúrou. Celkovo je technológia vákuového liatia vhodná pre jednoduchý test a pre potreby koncepčného návrhu.

Výhody rýchleho prototypovania

• Vysoký stupeň automatizácie vo formovacom procese

• Presná replikácia entít

• Vysoká rozmerová presnosť. Presnosť rozmerov môže byť až ± 0,1 mm

• Vynikajúca kvalita povrchu

• Neobmedzený dizajnový priestor

• Nevyžaduje sa žiadna montáž

• Vysoká rýchlosť tvarovania a kratšia doba dodania

• Šetrenie surovín

•Zlepšujem dizajn produktu