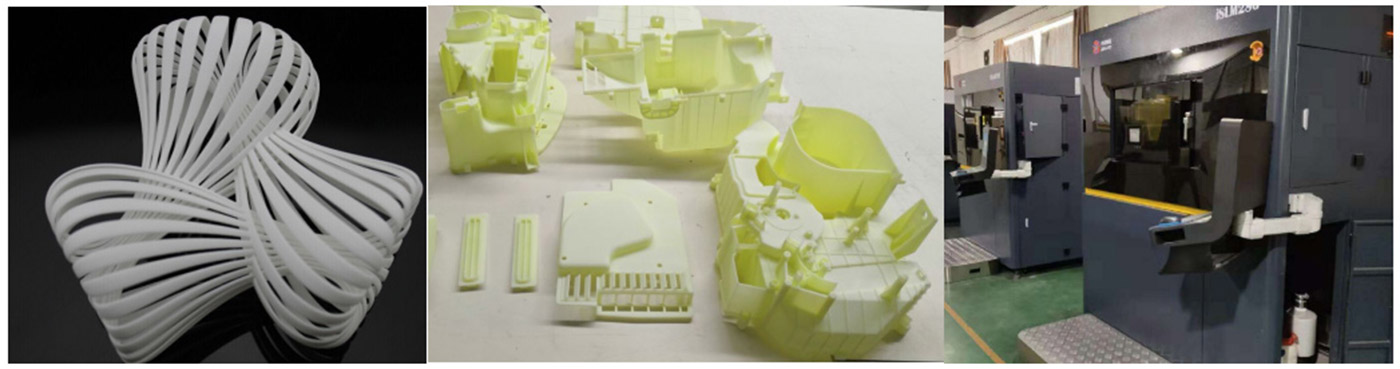

SLA (стереолітографія)

• Опис: SLA - це технологія фототвердіння, що стосується способу формування тривимірного твердого шару за шаром за допомогою реакції полімеризації рідкої світлочутливої смоли ультрафіолетовим опроміненням. Заготовка, підготовлена SLA, має високу точність розмірів і є найдавнішою комерційною технологією 3D-друку.

• Матеріал для друку: світлочутлива смола

• Міцність: світлочутлива смола недостатньо міцна і міцна і легко руйнується. У той же час в умовах високої температури друковані деталі легко згинати і деформувати, а несуча здатність недостатня.

• Особливості готової продукції: заготовки, нанесені друком SLA, мають гарні деталі та гладку поверхню, яку можна забарвити фарбовим розпиленням та іншими процесами.

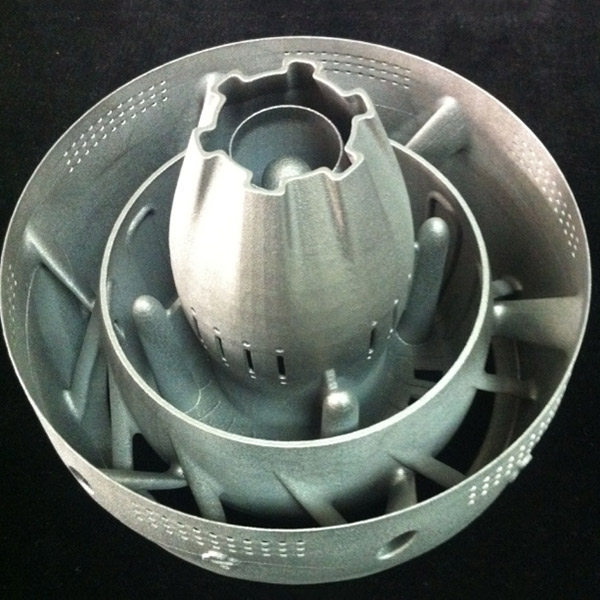

Вибіркове лазерне спікання (SLS)

• Опис: SLS - це селективна технологія лазерного спікання, подібна до технології SLM. Різниця полягає в потужності лазера. Це швидкий метод створення прототипів, який використовує інфрачервоний лазер як джерело тепла для спікання порошкових матеріалів та формування пошарових тривимірних деталей.

• Матеріал для друку: нейлоновий порошок, порошок PS, порошок PP, металевий порошок, керамічний порошок, смоляний пісок та пісок з покриттям (загальні матеріали для друку: нейлоновий порошок, нейлон плюс скловолокно)

• Міцність: показники матеріалу кращі, ніж вироби з АБС, а міцність і в’язкість відмінні.

• Особливості готового виробу: готовий виріб має чудові механічні властивості і підходить для безпосереднього виготовлення вимірювальних моделей, функціональних моделей та невеликої партії пластикових деталей. Недоліком є те, що точність не висока, поверхня прототипу відносно шорстка, і, як правило, її потрібно полірувати вручну, обприскувати скляними кульками, золою, маслом та іншою післяобробкою.

ЧПУ

• Опис: Обробка з ЧПУ - це субтрактивний виробничий процес, при якому система управління програмним забезпеченням видає вказівки, щоб змусити інструмент виконувати різні необхідні рухи. У цьому процесі використовуються різні точні інструменти для видалення сировини та виготовлення деталей або виробів.

• Матеріали: матеріали з ЧПУ досить обширні, включаючи пластмаси та метали. Пластмасові матеріали для ручної моделі: АБС, акрил / ПММА, ПП, ПК, ПЕ, ПОМ, нейлон, бакеліт тощо; Матеріали ручної моделі металу: алюміній, алюмінієвий магнієвий сплав, алюмінієвий цинковий сплав, мідь, сталь, залізо тощо.

• Міцність: різні матеріали мають різну міцність і їх важко перерахувати

• Особливості готового виробу: деталі, що обробляються з ЧПУ, мають гладку поверхню, високу точність розмірів та найкращу компактність, а також існує безліч варіантів подальшої обробки.

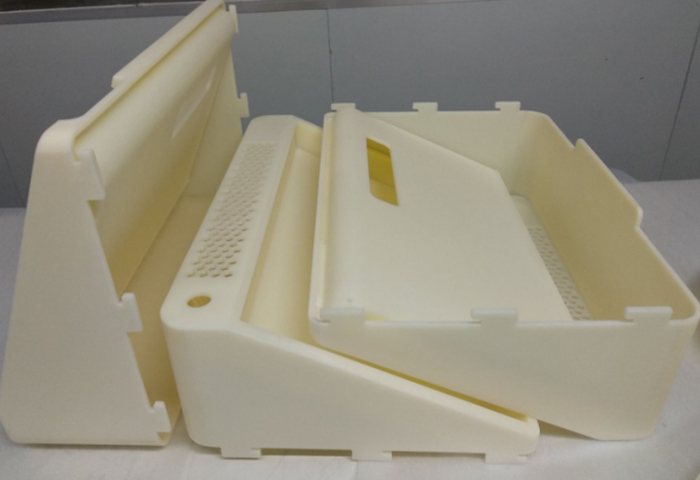

Вакуумне лиття

• Опис: Технологія вакуумного лиття полягає у використанні прототипу (деталі для швидкого прототипування, деталі ручного ЧПУ) для виготовлення силіконової форми у вакуумних умовах. Він також використовує PU, ABS та інші матеріали для заливки, щоб клонувати ту саму копію з прототипом продукту.

• Матеріал: АБС, ПУ, ПВХ, силікон, прозорий АБС

• Міцність: міцність і твердість нижчі, ніж деталі ручного ЧПУ. Звичайний PU-матеріал відносно крихкий, в'язкість і стійкість до високих температур погані. АБС має вищу міцність, кращу пластичність та простішу обробку.

• Особливості готового виробу: легко стискатися і деформуватися; точність, як правило, становить лише 0,2 мм. Крім того, ручні деталі для вакуумного лиття можуть протистояти лише високій температурі близько 60 градусів і за міцністю і твердістю нижчі за ручні деталі з ЧПУ.

Технологія вакуумного лиття використовує прототип виробу для виготовлення силіконових форм під вакуумним станом, а також використовує матеріали, такі як PU, ABS тощо для виготовлення деталей у вакуумному стані, що є таким же, як і у прототипу виробу. Цей метод особливо підходить для дрібного серійного виробництва. Це недороге рішення для вирішення експериментального виробництва та дрібного серійного виробництва протягом короткого часу, а також може відповідати функціональним випробуванням деяких інженерних зразків зі складною структурою. Загалом, технологія вакуумного лиття підходить для простого випробування та потреб концептуального проекту.

Переваги швидкого прототипування

• Високий ступінь автоматизації процесу формування

• Точна реплікація сутності

• Висока точність розмірів. Точність розмірів може становити до ± 0,1 мм

• Відмінна якість поверхні

• Необмежений дизайн

• Не потрібно складання

• Швидка швидкість формування та коротший час доставки

• Економія сировини

•Я вдосконалюю дизайн продукту